风电设备生产制造到风电场建设施工仍存在一定碳排放量,为进一步提高风电的绿色属性,业界正积极探索最新零碳路径。

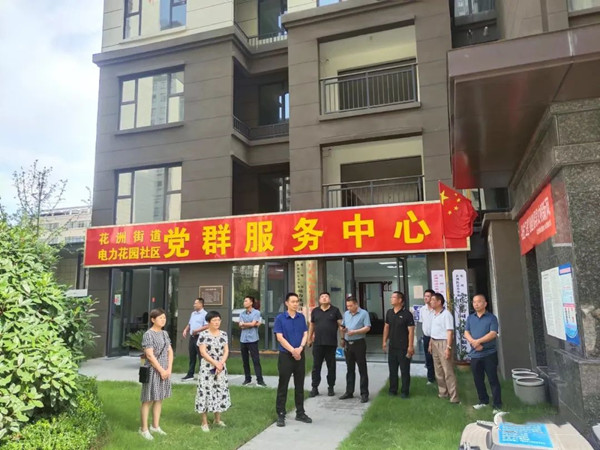

(相关资料图)

(相关资料图)

近日,欧洲风电制造商维斯塔斯与能源公司沃旭达成合作协议,将使用低碳钢材制造的塔筒和可回收材料生产的风机叶片,以降低风电全生命周期碳排放量。

虽然风电是全球最为绿色低碳的发电形式之一,但从全生命周期来看,风电设备生产制造到风电场建设施工仍存在一定碳排放量,为进一步提高风电的绿色属性,业界正积极探索最新零碳路径。

推动风电场从低碳到零碳

行业研究机构伍德麦肯兹指出,风力发电本身并不会排放温室气体,但从全生命周期来看,前期原材料开采获取、到设备生产制造、再到风电场建设施工,各环节都有可能产生大量温室气体。

该机构预测,2020年到2050年期间,全球风电累计装机容量将翻5倍以上,全生命周期碳排放量就可达到5500万吨二氧化碳当量,虽然在全球碳排放总量中占比微乎其微,但这一数字仍不容小觑。

维斯塔斯在最新发布的声明中指出,与传统煤炭发电相比,同等条件下风力发电产生的温室气体排放量降低了99%,但在实现净零排放的道路上,下游电力消费者以及政策制定者对零碳电力的需求却在不断增长,因此,业界正探索进一步降低风电排放。

沃旭集团首席执行官麦兹·尼博表示,沃旭将与维斯塔斯一道整合和开发前沿脱碳技术与循环解决方案,以满足未来净零排放风电场的需求。维斯塔斯首席执行官亨里克·安德森则认为,能源转型需要前所未有的规模和速度,行业需要强有力的合作达成气候目标。为此,该公司与沃旭就推动风电可持续发展达成商业合作,沃旭将从维斯塔斯采购低碳钢材生产的塔筒和用可回收材料生产的叶片,应用于双方合作建设的海上风电场,并将共同推动全球首座零碳风力发电场的建设。

塔筒和叶片是主攻方向

在风电全产业链中,为何风电企业首先将“矛头”指向塔筒和叶片?有行业数据显示,风电全生命周期中约有86%的温室气体排放都来自风机原材料获取和制造板块,而对包括钢材、铝、铜等风机原材料的开采和精炼成为排放的主要来源。不仅如此,当前市面上的风机叶片材料主要为复合材料,拆解成本较高,大量废弃风机叶片都进了垃圾填埋场,解决废弃风机叶片回收问题已成为打通风电可持续发展“最后一公里”的关键。

据维斯塔斯透露,该公司正积极让所用钢材脱碳,大规模利用场内可再生能源,力争使钢材厂产生的碳排放量较常规钢材降低70%。该公司与沃旭合建的海上风电项目中,至少有25%的风机塔筒将由低碳钢材制造。

与此同时,维斯塔斯还表示,该公司推出了最新的叶片回收解决方案,可将叶片材料中复合材料进行分解,即使是此前难以回收应用的环氧树脂也能够再度投入使用,实现循环利用。沃旭方面则承诺,在可回收叶片具备商业化基础后,就将采购该款叶片,推动可回收叶片规模化发展。

除了在低碳塔筒和叶片回收方面的承诺外,沃旭和维斯塔斯还承诺在可持续发展领域探索其他合作,包括提高生物多样性等。

整机商持续发力

事实上,近一段时间以来,全球多国风电设备供应商均在持续深挖减排,不仅纷纷做出短期内实现运营碳中和的承诺,更表示将推动风电供应链实现长期降碳。

去年下半年,西门子歌美飒发布最新可回收叶片技术,并表示将在新投建的海上风电场中使用可回收叶片。我国主流风电整机制造商也在纷纷布局降碳。远景科技集团在其最新发布的《零碳行动报告》中提出,将不断通过轻量化设计及模块化生产,在保证产品质量基础上,从源头减少资源使用和碳排放,还将优化风机制造车间布局,降低物料上线吊装及输送设备能耗。

此前,某风电制造企业高管在接受记者采访时就表示,各国政策影响下,市场对于每一个产品的碳足迹和生产过程中能耗要求将变得更高,相关信息也需要更加公开和透明。

业界普遍认为,在各国纷纷出台绿色供应链政策措施情况下,未来风电全产业链温室气体排放量将快速下降。

伍德麦肯兹预测认为,随着电网电力逐步向低碳转型,风电整机制造环节温室气体排放量有望降低53%左右,而在风电机组大型化趋势下,同等装机容量的风电场将使用更少的风机,从而能够有效降低风电设备运输成本。另外,电动交通工具应用增加、技术可靠性增长等因素也将有效降低风电设备运输和运维环节排放量。2030年前后,全球风电设备运输和运维环节二氧化碳排放量有望在2021年基础上下降60%。